Zincado Electrolitico

Proceso exento de cianuros

Zincado Electrolítico

Rohs compliant

ZINCADO

ALEACIÓN ELECTROLÍTICA

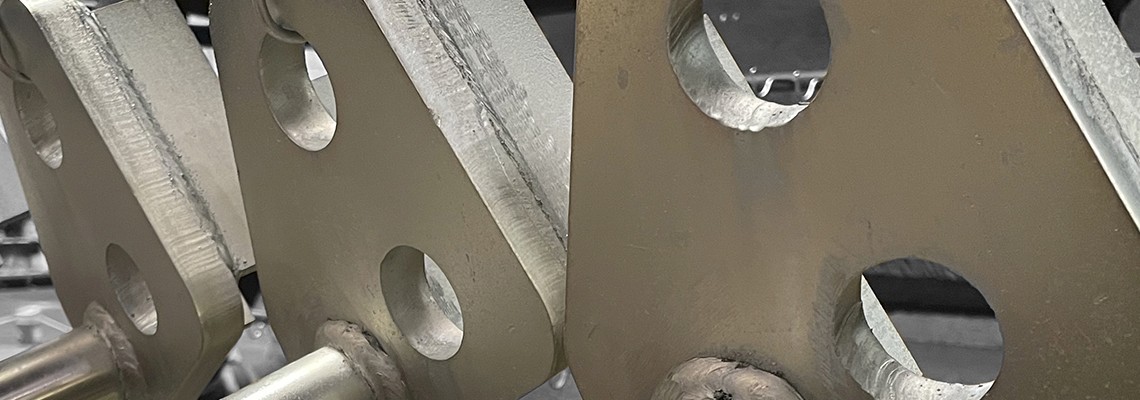

El zincado electrolítico o electrocincado, es un método ampliamente extendido para la protección del acero, debido a que aporta una protección razonable con aspecto agradable y a bajo coste. El zinc protege al acero mediante dos mecanismos: por un lado, ejerce un efecto barrera, aislando al acero del medio agresivo y por otro lado actúa como ánodo de sacrificio, ralentizando la corrosión del acero.

La vida en servicio de un recubrimiento de zinc depende directamente y de forma lineal del espesor del recubrimiento. Adicionalmente, se puede extender la vida útil de este tipo de recubrimientos por medio de la aplicación de recubrimientos de conversión de cromatos. Estos recubrimientos están formados por películas finas (de entre 0.01 y 1 µm) de compuestos inorgánicos, que se forman por medio del contacto de la superficie metálica con una disolución acuosa que contiene cromatos solubles. Este tipo de recubrimientos además de mejorar la resistencia a la corrosión permite la aplicación de un recubrimiento orgánico posterior.

Las principales ventajas del zincado electrolítico con respecto al galvanizado en caliente son una mejor adherencia y que al trabajar a temperatura ambiente, las piezas no sufren deformación por efecto de la temperatura.

+ info

recubrimiento electrolítico

PROCESO GENERAL DEL zincado

El proceso de zincado se realiza por inmersión en los diferentes baños galvánicos, que operan a bajas temperaturas (<50ºC), lo que evita la deformación de las piezas durante su tratamiento. Mayoritariamente se protege el hierro, pero a otros metales, como pueden ser el cobre, latón o zamak ELECTRONIQUEL también puede aplicarles este tratamiento.

Pretatamiento

Deposición

Deshidrogenado

Pasivado

Inspección

Electroniquel emplea para el cincado un proceso alcalino exento de cianuros, lo que implica un mejor reparto sobre la superficie de la pieza y una menor hidrogenación del metal base. Teniendo en cuenta que los cianuros tradicionalmente empleados en los baños de cinc realizaban una acción limpiadora, con los procesos exentos, las etapas de pretratamiento adquieren más importancia, siendo habitual la combinación del decapado con desengrases químicos y electrolíticos para lograr una buena adherencia entre el cinc y el metal base.

ACABADOS DEL ZINCADO

Zincado con acabados blanco, verde oliva, iridiscente, amarillo y negro

zinc pasivado blanco Sellado posible

ZINC PASIVADO IRIDISCENTE sellado POSIBLE

ZINC PASIVADO NEGRO SELLADO POSIBLE

ZINC PASIVADO AMARILLO sellado POSIBLE

ZINC PASIVADO IRIDISCENTE sellado POSIBLE

Características del zincado

estética, durabilidad y rentabilidad

Conservación y protección

El zincado es un método ampliamente extendido para la protección del acero contra la oxidación y de la corroción, mejorando además su aspecto visual y a bajo coste

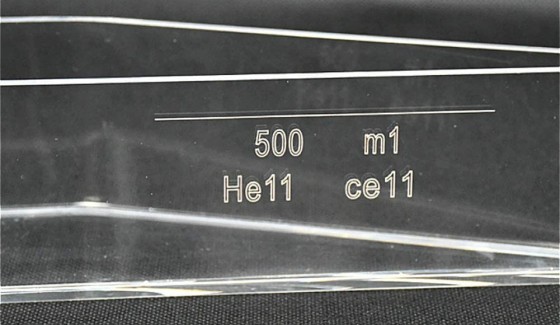

Espesor de revestimiento mínimo

Estos recubrimientos están formados por películas finas (de entre 5-25 micras) de compuestos inorgánicos, que se forman por medio del contacto de la superficie metálica con una disolución acuosa que contiene cromatos solubles

Buen acabado

Al trabajar en temperatura ambiente las piezas no sufren deformación por efecto de la temperatura.

Zincado alcalino sin cianuros

Electroniquel emplea para el zincado un proceso alcalino exento de cianuros, lo que implica un mejor reparto sobre la superficie de la pieza y una menor hidrogenación del metal base.

Aplicación por inmersión

El proceso de zincado se realiza por inmersión en los diferentes baños galvánicos, que operan a bajas temperaturas (<50ºC), lo que evita la deformación de las piezas durante su tratamiento.

Aplicación bombo estático o rack

El zincado electrolítico en bombo se emplea para grandes series de piezas pequeñas. Se emplea para troquelados metálicos decoletaje, torneros ...

BUENA BASE PARA RECUBRIMIENTO POSTERIOR

Este tipo de recubrimientos además de mejorar la resistencia contra la oxidación y a la corrosión permite la aplicación de un recubrimiento orgánico posterior.

EXCELENTE SUSTITUTO DEL GALVANIZADO

Las principales ventajas del zincado electrolítico con respecto al galvanizado en caliente son una mejor adherencia y que al trabajar a temperatura ambiente, las piezas no sufren deformación por efecto de la temperatura.

aplicación industrial del cincado electrolítico

resistencia a la corrosión

48 H sin corrosión roja | 5 micras con pasivado blanco

336 h sin corrosión roja | 12 micras con pasivado iridiscente

480 h sin corrosión roja | 12 micras con pasivado iridiscente y sellado

certificaciones y normas

ELECTRONIQUEL CERTIFICA TODOS SUS TRATAMIENTOS EN BASE A LA NORMA ESPECÍFICA, HOMOLOGACIÓN O ENSAYOS

ISO 2081:2018 CERTIFICACIÓN

Recubrimientos metálicos y otros recubrimientos inorgánicos. Recubrimientos electrolíticos de cinc con tratamientos suplementarios sobre hierro o acero

ISO 19598:2016 CERTIFICACIÓN

Recubrimientos metálicos. recubrimientos electrolíticos de cinc y de aleaciones de cinc sobre hierro o acero con tratamiento suplementario sin Cr(VI)

UNE 112050:1994 NORMA

Capas de conversión crómica sobre recubrimientos electrolíticos de cinc y cadmio

ASTM B633-19 ESPECIFICACIÓN

Especificación estándar para recubrimientos electrodepositados de zinc sobre hierro y acero