Zinc Niquel

Procédé sans cyanure

zingage électrolytique

Rohs compliant

ZINGUÉ

ALLIAGE ÉLECTROLYTIQUE

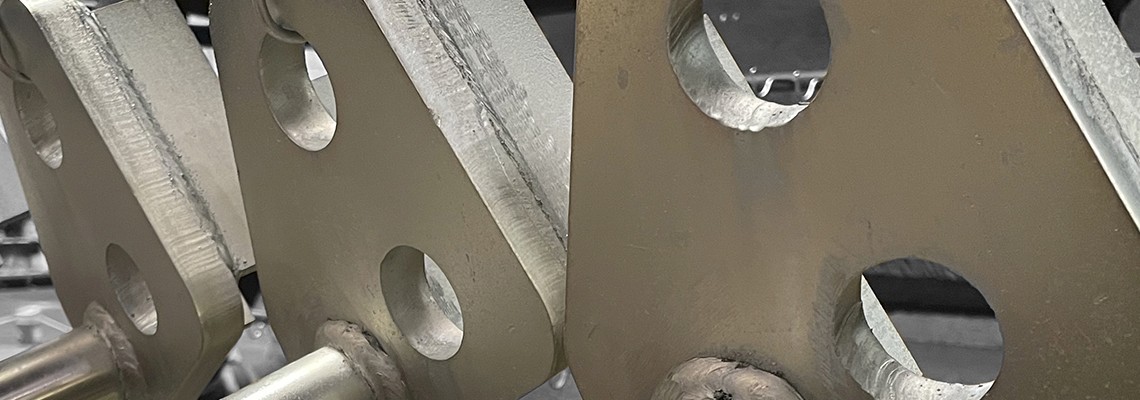

Le zingage électrolytique ou zingage électrolytique est une méthode largement répandue pour la protection de l'acier, car elle offre une protection raisonnable avec un aspect agréable et à faible coût. Le zinc protège l'acier grâce à deux mécanismes : d'une part, il exerce un effet barrière, isolant l'acier de l'environnement agressif et d'autre part il agit comme une anode sacrificielle, ralentissant la corrosion de l'acier.

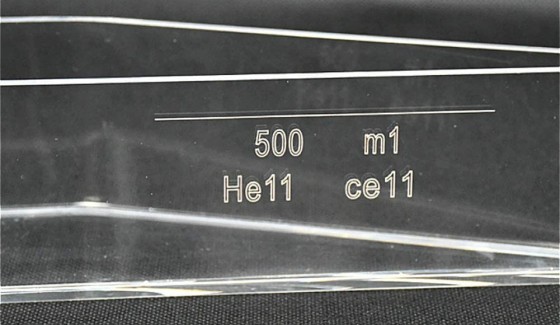

La durée de vie d'un revêtement de zinc dépend directement et linéairement de l'épaisseur du revêtement. De plus, la durée de vie utile de ce type de revêtements peut être prolongée en appliquant des revêtements de conversion au chromate. Ces revêtements sont constitués de films minces (entre 0,01 et 1 µm) de composés inorganiques, qui sont formés par le contact de la surface métallique avec une solution aqueuse contenant des chromates solubles. Ce type de revêtements, en plus d'améliorer la résistance à la corrosion, permet l'application d'un revêtement organique ultérieur. .

Les principaux avantages du zingage électrolytique par rapport à la galvanisation à chaud sont une meilleure adhérence et qu'en travaillant à température ambiante, les pièces ne subissent pas de déformation sous l'effet de la température.

+ info

revêtement électrolytique

PROCÉDÉ GÉNÉRAL DE ZINCAGE

Le processus de zingage est réalisé par immersion dans les différents bains galvaniques, qui fonctionnent à basse température (<50ºC), ce qui évite la déformation des pièces lors de leur traitement. Le fer est majoritairement protégé, mais d'autres métaux, comme le cuivre, le laiton ou le zamak ELECTRONIQUEL peuvent également appliquer ce traitement

Traitement

Déposition

Déshydrogéné

Passivé

Inspection

Electroniquel utilise un procédé alcalin sans cyanure pour le zingage, ce qui implique une meilleure répartition à la surface de la pièce et moins d'hydrogénation du métal de base. Compte tenu du fait que les cyanures traditionnellement utilisés dans les bains de zinc effectuaient une action de nettoyage, avec les procédés exemptés, les étapes de prétraitement acquièrent plus d'importance, étant habituelle la combinaison de décapage avec des dégraissants chimiques et électrolytiques pour obtenir une bonne adhérence entre le zinc et. le métal de base.

FINITIONS ZINGUES

Zingué avec finitions blanc, vert olive, irisé, jaune et noir

zinc passivé clair étanchéité POSSIBLE

ZINC PASSIF IRISÉ étanchéité POSSIBLE

ZINC PASSIF NOIR ÉTANCHÉITÉ POSSIBLE

ZINC PASSIF JAUNE étanchéité possible

ZINC PASSIF IRISÉ étanchéité possible

Caractéristiques de zingage

esthétique, durabilité et rentabilité

Conservation et protection

Le zingage est une méthode largement utilisée pour protéger l'acier contre l'oxydation et la corrosion, améliorant également son aspect visuel et à faible coût.

Épaisseur minimale du revêtement

Ces revêtements sont constitués de films minces (entre 5 et 25 microns) de composés inorganiques, qui sont formés par le contact de la surface métallique avec une solution aqueuse contenant des chromates solubles.

Bonne finition

Lorsqu'on travaille à température ambiante, les pièces ne subissent pas de déformation due à l'effet de la température.

Zingage alcalin sans cyanures

Electroniquel utilise un procédé alcalin sans cyanure pour le zingage, ce qui implique une meilleure répartition à la surface de la pièce et moins d'hydrogénation du métal de base.

Aplicación por inmersión

El proceso de zincado se realiza por inmersión en los diferentes baños galvánicos, que operan a bajas temperaturas (<50ºC), lo que evita la deformación de las piezas durante su tratamiento.

Application statique de tambour ou de rack

Le zingage électrolytique est utilisé pour les grandes séries de petites pièces. Il est utilisé pour la découpe des métaux, le tournage, les tourneurs...

BONNE BASE POUR UN REVÊTEMENT ULTÉRIEUR

Este tipo de recubrimientos además de mejorar la resistencia contra la oxidación y a la corrosión permite la aplicación de un recubrimiento orgánico posterior.

EXCELLENT SUBSTITUT À LA GALVANISATION

Les principaux avantages du zingage électrolytique par rapport à la galvanisation à chaud sont une meilleure adhérence et le fait qu'en travaillant à température ambiante, les pièces ne sont pas déformées par les effets de la température.

application industrielle du zingage électrolytique

PROTECTION

48H sans corrosion rouge | 5 microns avec passivation blanche

36 h without red corrosion | 12 microns with iridescent passivate

480 h sans corrosion rouge | 12 microns avec irisé passivé et scellé

certifications et normes

ELECTRONIQUEL CERTIFIE TOUS SES TRAITEMENTS SUR LA BASE DE LA NORME, DE L'HOMOLOGATION OU DES TESTS SPÉCIFIQUES

ISO 2081:2018 CERTIFICATION

Revêtements métalliques et autres revêtements inorganiques. Zingage électrolytique avec traitements complémentaires sur fer ou acier

ISO 19598:2016 CERTIFICATION

Revêtements métalliques. revêtements électrolytiques de zinc et alliages de zinc sur fer ou acier avec traitement supplémentaire sans Cr (VI)

UNE 112050:1994 norme

Couches de conversion chromique sur revêtements électrolytiques de zinc et de cadmium

ASTM B633-19 SPECIFICATION

Spécification standard pour les revêtements électrodéposés de zinc sur le fer et l'acier